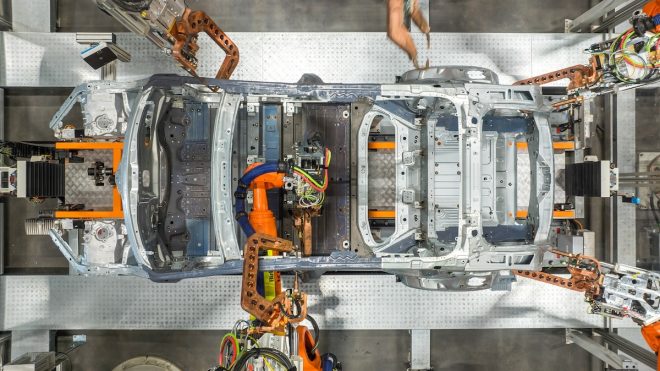

BMW pregătește producția pentru noua generație de vehicule „Neue Klasse”. În acest sens, a inaugurat un nou atelier de vopsitorie de ultimă generaţie, la fabrica din Debrecen, Ungaria.

Uzina BMW din Debrecen își continuă transformarea, odată cu inaugurarea noului atelier de vopsitorie de ultimă generație. Aici va fi utilizată o tehnologie de ultimă generație, pentru operaţiuni de vopsire fără gaze, folosind procesul power-to-heat.

Cu o suprafață de 33.000 mp, atelierul se desfășoară pe trei nivele și oferă spațiu de lucru suficient pentru o producție modernă. A fost proiectat pentru a vopsi 30 de caroserii pe oră, printr-un proces complet automatizat. Ulterior, această capacitate poate fi mărită, pentru a putea procesa până la 60 de vehicule pe oră.

Datorită utilizării de noi sisteme și procese, precum „Power-to-Heat”, „Heat Grid” și eRTO, uzina din Debrecen va deveni primul atelier de vopsitorie dintre fabricile BMW Group care funcționează complet fără combustibili fosili.

Cu sistemul „Power-to-Heat”, toate cuptoarele și alte procese necesare pentru vopsire vor funcționa în întregime cu energie electrică, mai degrabă decât cu gaz natural. Acest lucru reduce amprenta de carbon a atelierului de vopsire, datorită energiei electrice din surse regenerabile.

„Heat Grid” este un proiect inovator de eficiență energetică, care combină mai multe măsuri de recuperare a energiei, permițând economii de energie de până la 10%. Include un cazan de stocare multifuncțional, care recuperează căldura reziduală din alimentarea cu aer comprimat, cuptoare de uscare și sisteme de răcire, pentru a o reutiliza la preîncălzirea circuitului de apă. Apa calda este folosita pentru alimentarea sistemelor de ventilație din spațiile vopsitoriei.

Procesul eRTO, care înseamnă oxidare termică regenerativă electrică, este un proces inovator, care purifică aerul evacuat din atelierul de vopsitore, la temperaturi de 800 până la 1.000 grade Celsius, și care funcționează exclusiv cu energie electrică. În timpul procesului de purificare, aerul evacuat trece printr-un pat ceramic, unde reziduurile de solvenți sunt arse. Sistemul eRTO oferă un nivel foarte ridicat de eficiență energetică.

Noul atelier de vopsitorie folosește tehnologii moderne de separare uscată, ecologică. Stropii de vopsea din cabină sunt filtrați și amestecați cu pulbere de calcar, reciclând aerul și reducând consumul de apă, rezultând economii substanțiale de energie. Pulberea de piatră folosită poate fi de asemenea refolosită, de exemplu în industria cimentului, în loc să fie deversată în apele uzate, ca înainte.

Noua fabrică din Debrecen, Ungaria, unde producția de pre-serie a „Neue Klasse” va începe în toamna anului 2024, este un model pentru toate viitoarele fabrici „BMW iFactory”.

Pentru a primi în timp real știri, analize și informații din domeniul auto, urmărește 24auto.ro pe WhatsApp Channels!